走進現代空調工廠,流水線上整齊劃一的產品外殼、相似的內部結構,似乎印證了“空調同質化”的普遍印象。表象之下,一場圍繞生產、研發與軟硬件的深度競賽正在靜默進行。真正的差異,往往隱藏在那些看不見的細節與持續的技術迭代中。

一、 生產環節:精密制造中的“硬功夫”

同質化印象首先來自規模化、標準化的生產線。但頂尖品牌的工廠,其差異體現在對“精密”與“可靠”的極致追求。

- 核心部件自制與品控: 領先企業通常自研自產壓縮機、電機等核心部件。在高度自動化的生產線上,通過激光檢測、AI視覺識別等,對微米級精度進行實時監控,確保心臟部件的性能與壽命遠超通用標準。

- 材料與工藝革新: 蒸發器與冷凝器的翅片設計、親水涂層配方,乃至銅管焊接工藝,都直接影響熱交換效率與耐腐蝕性。工廠實驗室里持續的材料測試與工藝優化,是能效比(APF)小數點后競爭的基礎。

- 裝配一致性保障: 運用機器人精準裝配、扭矩實時監控系統,確保每一顆螺絲的緊固度都符合最優標準,從源頭減少因裝配差異導致的噪音、振動或冷媒泄漏風險。

二、 硬件研發:從基礎物理到系統工程的突破

硬件是空調性能的物理基石,其研發已深入到基礎科學與應用工程的交叉領域。

- 熱力學系統創新: 研發團隊通過計算流體動力學(CFD)仿真,持續優化風道設計、風扇葉形,在降低風阻與噪音的提升送風距離與均勻度。新型冷媒的應用與研究,也需匹配整個循環系統的重新設計與驗證。

- 傳感器與執行器升級: 溫度、濕度、紅外、光感等更多維、更精準的傳感器被集成,為智能控制提供數據基石。靜音步進電機、更高效的電控膨脹閥等執行器,則確保控制指令能被快速、安靜、準確地執行。

- 結構設計與可靠性驗證: 在滿足性能的研發需兼顧輕量化、小型化,并通過嚴苛的長期可靠性測試(如高低溫循環、鹽霧、長期運行老化),確保產品在全生命周期內的穩定。

三、 軟件與算法:定義舒適與智慧的“軟實力”

如果說硬件決定了空調的性能邊界,軟件與算法則定義了舒適體驗與能效管理的智能化高度,這是當前打破同質化的關鍵戰場。

- 舒適性算法模型: 基于人體熱舒適模型,研發“防直吹”、“柔風感”、“地毯式送暖”等多種送風模式。算法通過實時處理室內溫濕度、人員位置、衣著厚度(紅外感應)甚至室外天氣等多源信息,動態調節風速、風向與溫度設定,實現“無感”的個性化舒適。

- 預測與節能控制: 利用大數據與機器學習,空調可學習用戶習慣,預測回家時間提前啟動;或結合當地電價峰谷與天氣預報,智能規劃最經濟的運行策略,在舒適與節能間取得最佳平衡。

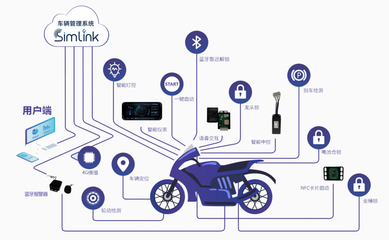

- 生態系統與互聯互通: 軟件層面支持與智能家居平臺、能源管理系統的深度融合。通過開放API或統一協議,空調不再是孤立的電器,而是家庭空氣管理與能源網絡中的主動節點。

結論:同質化是表象,深度研發是內核

參觀生產線,我們看到的是制造的規模與效率;但深入研發實驗室與測試中心,才能窺見品牌之間真正的差距。今天的空調競爭,是覆蓋“材料科學、精密制造、熱力學、控制算法、人工智能”的復合型工程體系競爭。那些看似相似的產品,其內在的可靠性、長期能效、舒適度精細管理以及智慧互聯能力,早已因研發投入的深度與方向不同而分出了高下。對于消費者而言,關注那些隱藏在參數表背后、關乎長期體驗的研發細節,或許是穿透“同質化”迷霧,做出最佳選擇的關鍵。